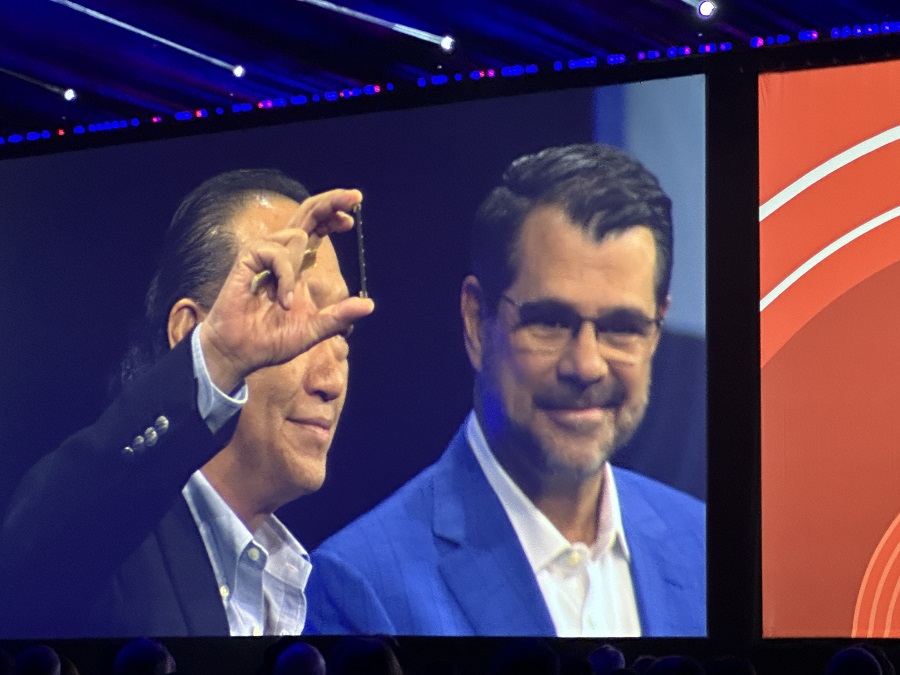

A indústria de eletrônicos está vivendo uma transformação radical que promete tornar os ventiladores barulhentos e volumosos uma relíquia do passado. Durante a edição de 2025 do evento 3DEXPERIENCE World, a Clarion Malaysia apresentou uma inovação que desafia décadas de design convencional: o dispositivo de resfriamento por íons (ICE). Esta tecnologia não é apenas um componente novo, mas uma ruptura completa na forma como gerenciamos o calor em dispositivos de alta performance.

A história de evolução da Clarion

A Clarion é uma empresa com raízes profundas na colaboração e na inovação, possuindo uma tradição de mais de 55 anos que começou com uma parceria entre amigos na Malásia e no Japão. Originalmente focada na montagem de rádios automotivos simples, como os cartuchos de oito faixas na década de 1970, a empresa evoluiu constantemente para acompanhar o mercado global.

Passando por fitas cassete e CDs, a Clarion transformou-se em uma líder no desenvolvimento de sistemas complexos de infotainment e cockpits digitais avançados para a próxima geração de veículos conectados e autônomos. Hoje, a empresa utiliza a integração de softwares de ponta para revolucionar não apenas o setor automotivo, mas também a eletrônica de consumo e a manufatura de precisão.

O dispositivo de resfriamento por íons

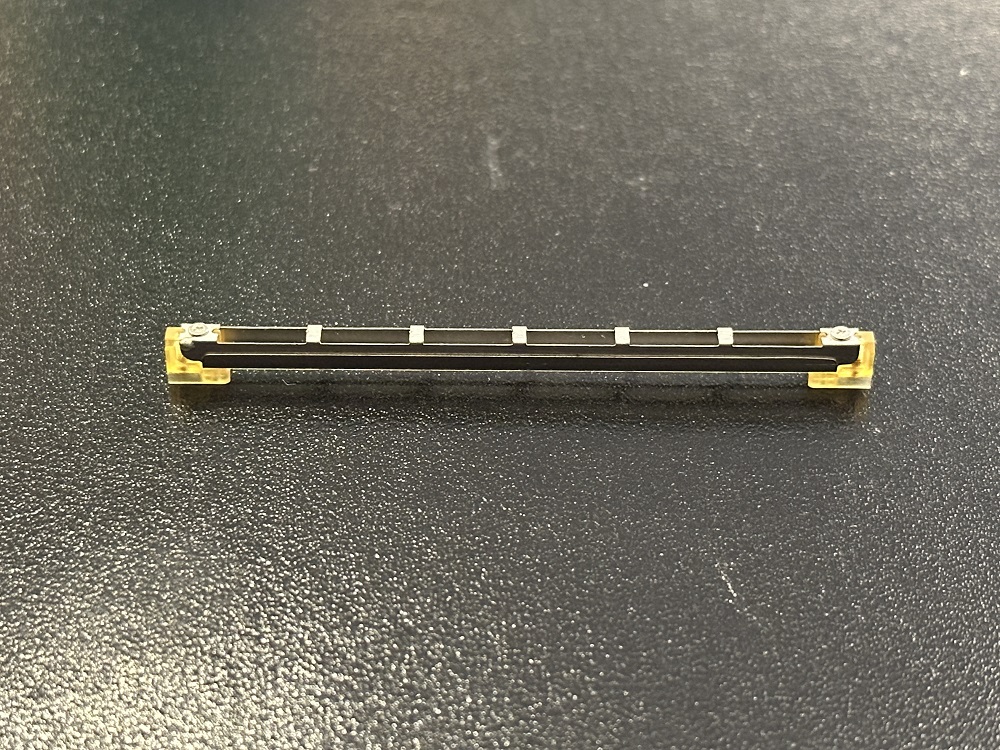

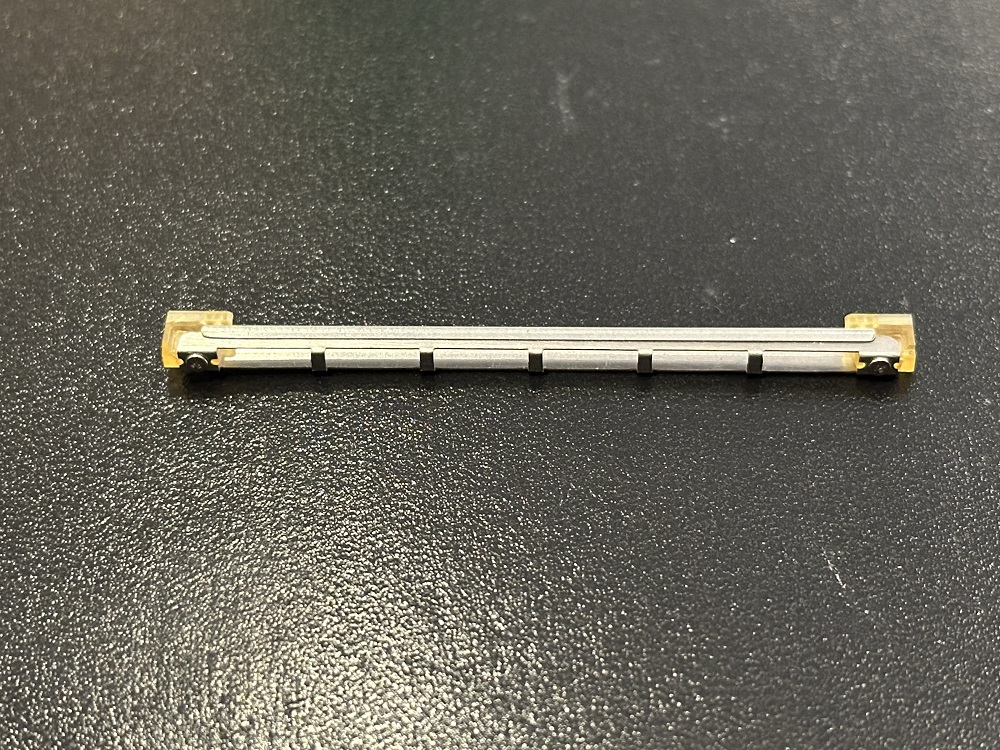

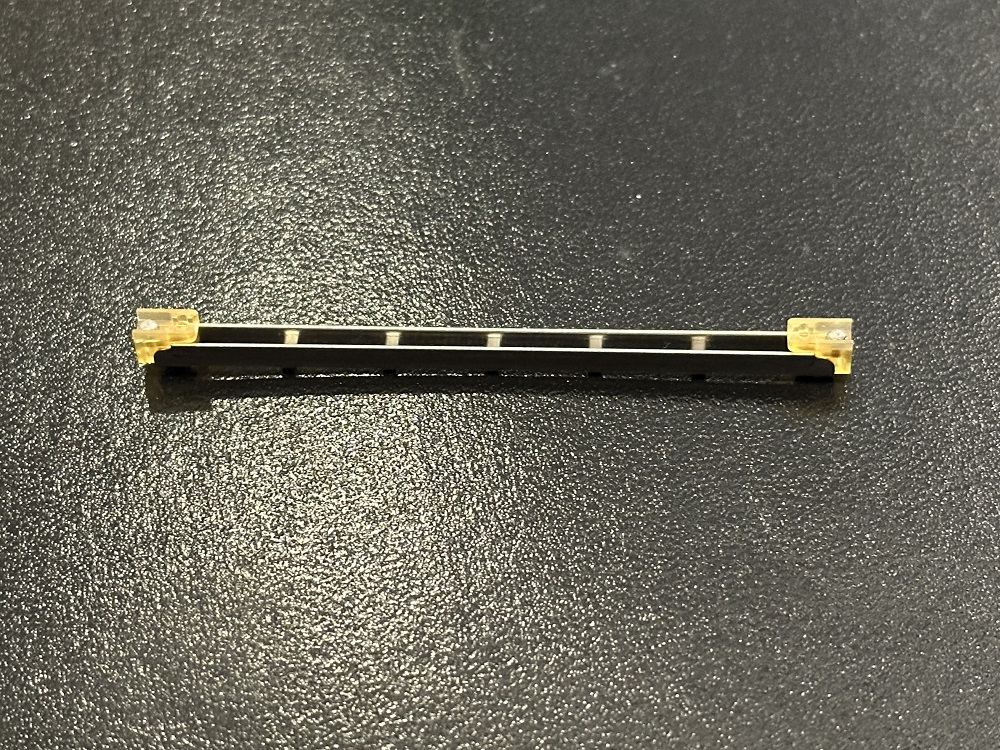

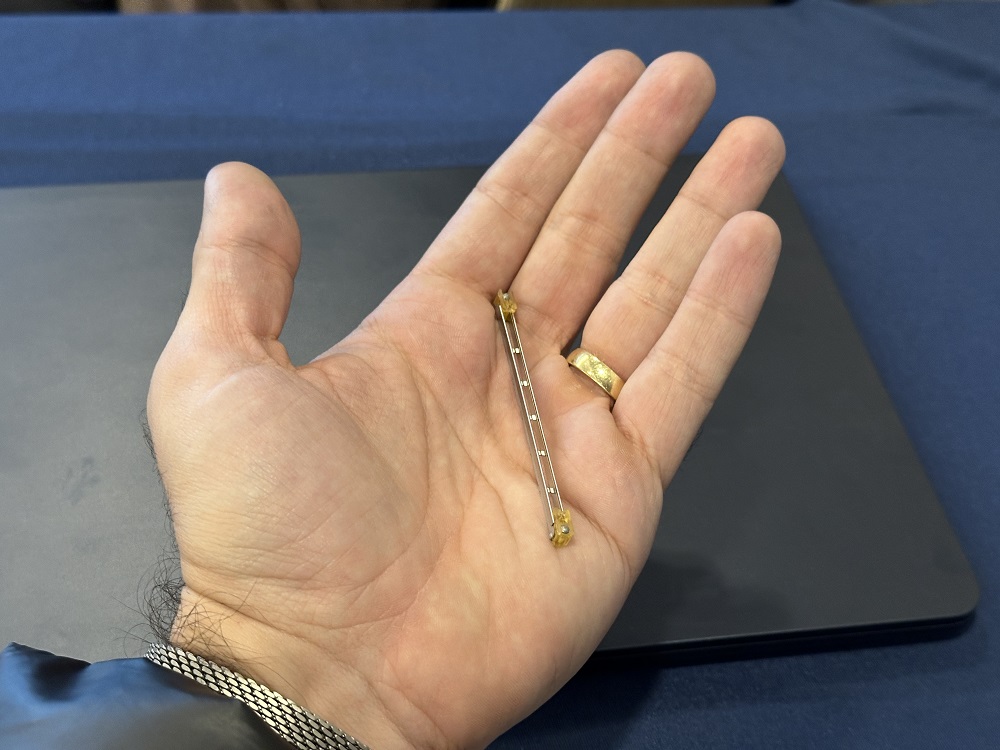

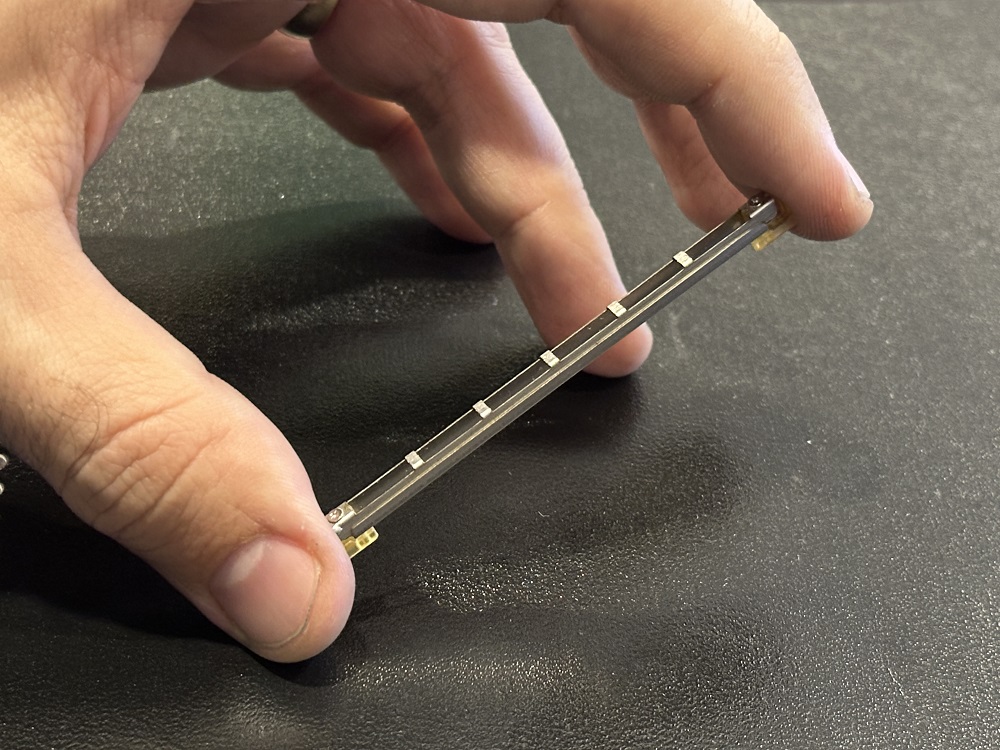

O dispositivo de resfriamento por íons, referido como ICE (Ionic Cooling System), é uma peça de engenharia de dimensões diminutas — apenas alguns milímetros — que substitui a necessidade de ventilação mecânica. O dispositivo possui cerca de três centímetros de comprimento, contando com um ânodo e um cátodo, além de um fio extremamente fino no meio, com apenas 0,038 mm de espessura.

O funcionamento baseia-se na movimentação de íons entre o cátodo e o ânodo para “empurrar” o ar. Diferente dos ventiladores tradicionais, que dependem de pás giratórias e motores, o ICE utiliza alta voltagem para criar um fluxo de ar iônico, conseguindo até mesmo “apagar velas” apesar de seu tamanho reduzido. Essa tecnologia de estado sólido elimina partes móveis, o que representa um salto tecnológico na termodinâmica aplicada a dispositivos portáteis.

Ruptura no design e vantagens técnicas

A substituição dos ventiladores convencionais por resfriamento iônico representa uma ruptura drástica no design de eletrônicos. Atualmente, o chassi de um notebook premium é limitado pela espessura necessária para acomodar o cooler (muitas vezes entre 16 a 18 mm). Ao implementar o dispositivo da Clarion, a espessura pode ser reduzida significativamente, permitindo designs muito mais finos e leves, semelhantes a um “par de metal”.

PUBLICIDADE

CONTINUE LENDO ABAIXO

As vantagens técnicas e operacionais são vastas:

- Eficiência de espaço: A remoção do ventilador libera espaço interno valioso, que pode ser utilizado para aumentar a capacidade da bateria, prolongando a autonomia do dispositivo sem alterar outras tecnologias da placa.

- Silêncio e estabilidade: Como não possui partes móveis, o dispositivo é completamente silencioso, eliminando o ruído característico dos coolers. Além disso, a ausência de vibração é crucial para áreas como robótica médica e dispositivos de realidade mista, onde a precisão é vital.

- Consumo e desempenho: O sistema opera com alta voltagem, mas com consumo de energia praticamente nulo, o que não drena a bateria do aparelho. Simultaneamente, oferece um desempenho térmico superior, essencial para chips de Inteligência Artificial (AI) que são famintos por energia e geram muito calor.

Desafios de engenharia e a escala de produção

A transição de um protótipo para a produção em larga escala apresenta desafios monumentais de manufatura. Para um mercado de laptops premium, que vende cerca de 30 milhões de unidades anualmente, a Clarion estima que seriam necessárias 120 milhões de unidades do dispositivo de resfriamento iônico, considerando que cada aparelho utilizaria, em média, quatro unidades (duas de cada lado e no módulo de potência).

Manter a precisão e a qualidade em uma escala de centenas de milhões de peças exige um sistema de produção impecável. Uma vez que o design de um produto é alterado para remover o ventilador, não há “volta atrás”; a cadeia de suprimentos e os processos de montagem devem ser infalíveis para garantir a viabilidade comercial do produto final.

O papel decisivo da integração de software

A viabilização desta inovação só foi possível através da integração profunda entre software de design, simulação e sistemas de gestão de manufatura. A Clarion utiliza o ecossistema da Dassault Systèmes, incluindo ferramentas como SOLIDWORKS, CATIA e a solução DelmiaWorks (ERP e MES).

PUBLICIDADE

CONTINUE LENDO ABAIXO

Essa integração permitiu aos engenheiros:

- Simulação Avançada: Realizar testes simulados e de engenharia de sistemas antes mesmo do produto ser fabricado fisicamente, identificando falhas precocemente.

- Redução de Erros: Sistemas com 6 milhões de linhas de código, como os da Clarion, podem conter milhares de bugs se feitos manualmente; a automação e a simulação ajudam a resolver esses problemas antes do lançamento.

- Gestão de Dados Unificada: Monitorar o chão de fábrica em tempo real e garantir que todas as 30 ou mais variantes de um produto sejam produzidas com precisão, eliminando erros humanos na entrada de dados.

- Resiliência Operacional: Ter uma visão integrada permitiu à Clarion adaptar-se a desafios imprevistos, como a escassez de componentes durante a pandemia, redesenhando produtos rapidamente com partes alternativas.

A filosofia da empresa é clara: não se busca 100 módulos funcionando a 85%, mas sim que 85 módulos funcionem a 100% de forma integrada e sem customizações excessivas.

O futuro da engenharia e da indústria eletrônica

O caso do resfriamento por íons da Clarion revela que o futuro da engenharia reside na convergência tecnológica. A inovação não ocorre mais de forma isolada em um componente, mas através da sinergia entre o design 3D, a simulação e a execução inteligente no chão de fábrica.

A transformação digital exige que as empresas sejam resilientes e capazes de se reconfigurar rapidamente diante de mudanças de mercado ou crises globais.

O sucesso da Clarion demonstra que a integração de processos não é mais uma opção, mas uma necessidade estratégica para quem deseja liderar a criação de produtos que respondam às exigências de sofisticação e sustentabilidade do consumidor moderno. O resfriamento iônico é apenas a ponta do iceberg de um ecossistema onde a engenharia baseada em dados reais redefine o que é possível produzir.

Acompanhe a Cobertura 360 no 3DEXPERIENCE World 2026

Agora, convidamos você a acompanhar a Cobertura 360 do 3DEXPERIENCE World 2026 diretamente de Houston, no Texas. Estaremos presentes no George R. Brown Convention Center entre os dias 1º e 4 de fevereiro para trazer as novidades mais impactantes sobre a era da Inteligência Artificial, gêmeos virtuais e as próximas fronteiras do design industrial.

Esta cobertura especial do Engenharia 360, que conecta o público brasileiro às principais tendências globais de inovação, conta com o patrocínio da CASIO e o apoio do Instituto de Engenharia. Fique ligado em nosso site e redes sociais para conferir entrevistas exclusivas, bastidores e análises técnicas que revelam como a tecnologia está redefinindo o futuro da engenharia moderna.

Comentários

Redação 360

Nossa missão é mostrar a presença das engenharias em nossas vidas e a transformação que promovem, com precisão técnica e clareza.