A organização é fundamental em qualquer área de trabalho, mas nos processos industriais, ela se torna crucial para garantir a qualidade, a produtividade e a lucratividade. As linhas devem trabalhar de maneira ordenada, a ponto de produzir na quantidade esperada, no horário definido e entregar ao cliente final no prazo estabelecido. É nesse contexto que surge o balanceamento de linha de produção!

No texto a seguir, do Engenharia 360, exploraremos esta ferramenta poderosa de otimização de fluxo de trabalho e eliminação de gargalos que impactam diretamente na performance das empresas. Confira!

O que é balanceamento de linha de produção?

Como dissemos antes, em se tratando de trabalho, devemos sempre prezar pela organização. Imagine, por exemplo, se você fosse um analista de desempenho e tivesse que organizar os dados de uma apresentação gerencial para exposição dos resultados alcançados, deixasse a tarefa para o último dia e, na apresentação, não conseguisse organizar quase nada.

O balanceamento de linha de produção é uma metodologia que visa distribuir as tarefas entre os operadores de forma estratégica, garantindo que cada etapa do processo seja realizada de maneira fluida e sem interrupções.

Traduzindo, ela busca desenvolver ações eficazes para assegurar que a produção seja realizada de forma contínua e nivelada, evitando os desperdícios gerados pela produção de estoques intermediários e ociosidade causada por tempo de espera durante a produção. Anula o “gargalo” de produção, proporcionando o máximo de produtividade e eficiência, mantendo o ritmo de trabalho adequado do processo produtivo.

Quais os benefícios do balanceamento de linha de produção para empresas?

Uma linha bem balanceada produz mais e melhor. E atualmente, sabemos que as indústrias carregam consigo no dia-a-dia o pensamento lean, evitando ao máximo qualquer desperdício e sempre buscando aumentar a eficiência do processo produtivo. Daí a importância de balancear a linha para uma distribuição adequada das atividades aos operadores.

PUBLICIDADE

CONTINUE LENDO ABAIXO

LEIA MAIS

A otimização do tempo e das atividades resulta em diversos benefícios para a empresa, como:

- Aumento da produtividade: Com a linha de produção balanceada, os operadores trabalham em ritmo constante, sem ociosidade ou sobrecarga, o que leva a um aumento significativo na quantidade de produtos finalizados por hora.

- Redução de custos: O balanceamento de linha de produção elimina desperdícios de tempo e materiais, diminuindo custos com mão de obra, estoques e retrabalho.

- Melhoria da qualidade: A otimização do fluxo de trabalho garante maior precisão nas tarefas e menor índice de erros, resultando em produtos com qualidade superior.

- Maior segurança: Com um ambiente de trabalho organizado e sem acúmulo de materiais, os riscos de acidentes são minimizados, garantindo a segurança dos colaboradores.

- Aumento da satisfação dos colaboradores: O trabalho em ritmo constante e sem sobrecarga contribui para um ambiente de trabalho mais positivo e motivador, aumentando a satisfação dos colaboradores.

Veja Também: O que é Lean Manufacturing?

Como implementar o balanceamento de linha de produção?

Para implementar o Balanceamento de Linha de Produção de forma eficaz, é necessário seguir algumas etapas:

1. Análise da linha de produção

O primeiro passo é realizar um mapeamento detalhado da linha de produção, identificando todas as etapas do processo, o tempo gasto em cada uma delas e as habilidades necessárias para cada tarefa.

PUBLICIDADE

CONTINUE LENDO ABAIXO

2. Definição do tempo de ciclo

O tempo de ciclo é o tempo total que leva para completar um ciclo completo de produção. Essa definição é crucial para determinar o número ideal de operadores e a distribuição das tarefas.

- No caso de o tempo de um posto de trabalho ser maior que o tempo gasto por um operador, devemos acrescentar operadores a esse posto;

- Se desejamos obter um bom balanceamento de linha, devemos agrupar atividades de tal maneira que os tempos de produção em cada posto correspondam ao tempo de ciclo (ou a um múltiplo do tempo de ciclo, se for necessário mais do que um operador) ou estejam pouco abaixo.

Entendendo algumas variáveis:

- TC = tempo de produção/quantidade produzida no tempo de produção;

- N = tempo total para produzir um componente na linha/tempo de ciclo;

- NR = número real de operadores;

- E = eficiência do balanceamento. E = N/NR.

Exemplos

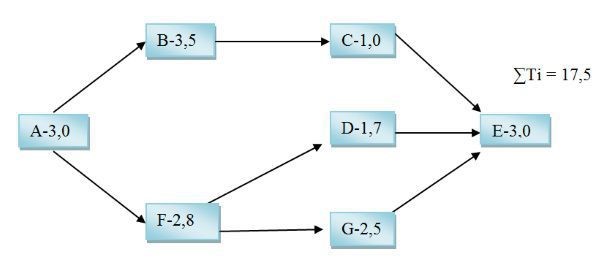

Uma linha de montagem apresenta os processos a seguir, em que cada operador trabalha 45 minutos por hora e deseja-se montar 10 produtos por hora.

TC = 45/10 = 4,5 minutos/peça

N = ?Ti/TC = 17,5/4,5 = 3,89 operadores teoricamente

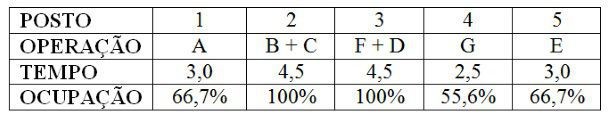

Após calculado o número teórico de operadores, devemos fazer a divisão do trabalho entre eles nos postos, agrupando as atividades nos postos conforme a sequência lógica do processo, não ultrapassando o TC = 4,5.

Logo após, calcula-se a eficiência do balanceamento que é igual a:

E = N/NR = 3,89/5 = 77,8%

Como apresentado, não é possível obter uma produção de 10 peças em 45 minutos com 4 operadores, sendo necessários 5. Nota-se que houve uma desigualdade entre os operadores, visto que nos postos 2 e 3 eles trabalharam 100% do tempo de ciclo, mas, em compensação, nos demais postos, em porcentagens bem menores.

3. Agrupamento das tarefas

As tarefas individuais são agrupadas em estações de trabalho, de acordo com o tempo necessário para cada uma delas. O objetivo é garantir que o tempo de ciclo seja uniforme em todas as estações.

4. Distribuição das tarefas entre os operadores

As tarefas agrupadas em cada estação de trabalho são distribuídas entre os operadores, levando em consideração suas habilidades e experiência.

5. Implementação e monitoramento

Após a definição das estações de trabalho e a distribuição das tarefas, a nova organização da linha de produção é implementada e monitorada de perto para garantir sua efetividade.

Dicas para um balanceamento de linha de produção eficaz

- Envolva os colaboradores: A participação dos colaboradores no processo de balanceamento de linha de produção é fundamental para garantir o sucesso da iniciativa. Eles podem fornecer informações valiosas sobre o processo e contribuir para a definição das melhores soluções.

- Utilize ferramentas de análise: Existem diversas ferramentas de análise que podem auxiliar no processo de balanceamento de linha de produção, como softwares específicos e diagramas de fluxo de trabalho.

- Seja flexível: O balanceamento de linha de produção é um processo dinâmico que deve ser ajustado periodicamente de acordo com as mudanças no processo produtivo e nas demandas do mercado.

- Busque a expertise de profissionais qualificados: Para garantir a implementação correta e eficaz do balanceamento de linha de produção, é importante contar com a expertise de profissionais qualificados na área.

Enfim, o balanceamento de linha de produção é uma ferramenta poderosa que pode transformar a performance da sua empresa. Ao implementar essa metodologia de forma estratégica, você estará investindo no sucesso do seu negócio e na conquista de resultados excepcionais

Veja Também:

Imagens: Todos os Créditos reservados aos respectivos proprietários (sem direitos autorais pretendidos). Caso eventualmente você se considere titular de direitos sobre algumas das imagens em questão, por favor entre em contato com contato@engenharia360.com para que possa ser atribuído o respectivo crédito ou providenciada a sua remoção, conforme o caso.

Comentários

Kaíque Moura

Engenheiro de Produção; formado pelo Centro Universitário Santo Agostinho (UNIFSA); Pós-Graduando em Empreendedorismo e Inovação (IFPI); MBA em Management (iCEV); Técnico em Metrologia (IFRJ); Técnico em Serviços Jurídicos (IFPI) e Técnico em Mecânica (IFPI); profissional qualificado nas áreas de Gestão, Manutenção, Metrologia e Produção.