Como visto no texto anterior, a pandemia apenas postergou o crescimento de veículos elétricos. As projeções mostram que se atingirá um market-share de 50% entre elétricos e a combustão em 2035-2036. E isso só é possível graças ao desenvolvimento de baterias melhores para esse segmento, trazendo melhor autonomia ao consumidor e preços mais baixos.

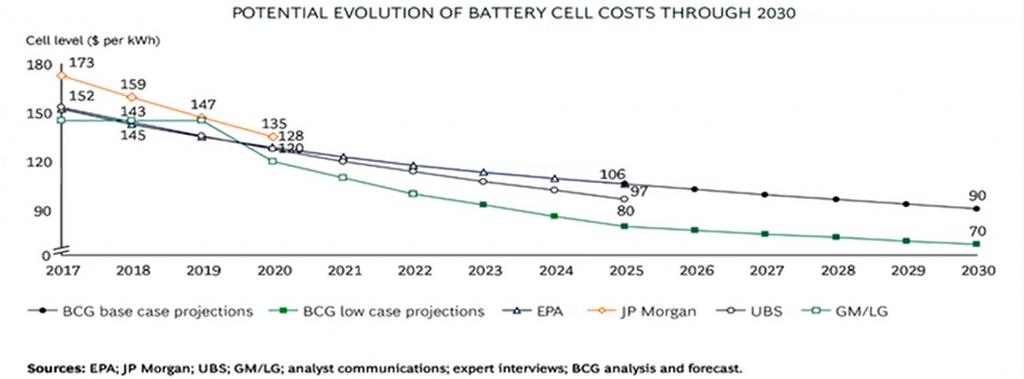

Considerado o item mais caro do veículo, as baterias representavam cerca de 50% do valor do veículo em 2015. Porém, com diversas empresas investindo em melhores tecnologias para o setor, a previsão é que até 2025 essa taxa caia para 25%. Um pack de baterias de lítio-íon (LiBs) custava 1.183 dólares em 2010, chegando a 135 dólares em 2019, uma queda de 87% no valor. E, com as projeções, é previsto que esse valor seja de menos de 100 dólares em 2024, atingindo cerca de 70 dólares em 2030. Confirmado pelo dado de que cada vez que a produção de baterias dobra, há uma queda de 18% no preço o pack de bateria.

Como dito, essas projeções se sustentam no crescente investimento de empresas e centros de pesquisa no desenvolvimento de baterias melhores. Hoje, a maior parte dos veículos são equipados com baterias de cobalto, como a NMC (622) – 6 partes de níquel, 2 de manganês e 2 de cobalto. Porém, o uso do cobalto agrega muito valor ao custo da bateria, por ser um produto muito caro.

Esse elemento pode chegar a ser 10 vezes mais caro que o níquel e, por isso, as empresas tentam cada vez mais tirá-lo do componente. Um exemplo disso é a bateria NMCA, desenvolvida pela Tesla junto com a CATL, que utiliza o alumínio para reduzir o uso de cobalto e aumentar a densidade de energia da bateria. Assim, é desenvolvido um produto mais barato e que entrega maior autonomia.

Além disso, as empresas também passaram a investir em uma maior capacidade de produção de baterias para atender melhor o mercado futuramente.

Porém, apenas o desenvolvimento de um componente mais barato e de maior eficiência e ter uma estrutura para produzir o necessário para atender ao mercado não é o suficiente. Isso porque a maior parte dessas baterias precisam ser recarregadas após o veículo rodar uma média de 400 km, e a maior preocupação do consumidor é não achar locais para realizar a recarga.

PUBLICIDADE

CONTINUE LENDO ABAIXO

Segundo dados da Bloomberg, até 2019 tinha-se quase 8 conectores de recarga público por veículo elétrico (VEs), isso com o investimento de diversos países para a implementação deles. Até o mesmo ano, a China tinha 516 mil postos de recarga para atender cerca de 3,4 milhões de VEs. Enquanto isso, a Europa segue atrás com a 255 mil conectores para 1,7 milhões de veículos. Algumas empresas ainda trazem melhores condições para o usuário, como a Volkswagen, que anunciou junto do lançamento do ID.3 o We Charge, que permite acesso a cerca de 150.000 estações de carregamento público e redes de carregamento rápido. Porém, mesmo assim, os números alertam para a necessidade de maior investimento na implementação de conectores para carregamento.

Como conectores públicos e comerciais necessitam do uso de altas voltagens, para carregamento em cerca de 20-30 minutos, seus preços são muito elevados. Assim, espera-se que o consumidor opte pela implementação de conectores residenciais, que possuem menor custo e trazem maior comodidade. Além disso, o uso de energia vindo de residências ou de eletropostos não impacta de maneira significativa o consumo de energia. A demanda por energia elétrica em locais como China, Europa e EUA será de cerca de 9% em relação a demanda geral de energia.

Dessa forma, o desenvolvimento de baterias mais baratas e eficientes, fábricas para atender a demanda do mercado e o investimento em estrutura para a recarga dos veículos, constrói o cenário favorável para o crescimento da presença de elétricos no mercado.

Fonte: Instituto de Engenharia

PUBLICIDADE

CONTINUE LENDO ABAIXO

Leia também: Veículos elétricos em um mundo pós-pandemia – parte I

O que acha das baterias para uso em veículos elétricos? Comente!

Comentários

Letícia Nogueira Marques

Estudante de Engenharia de Materiais e Ciência e Tecnologia pela Universidade Federal do ABC e mecânica de produção veicular pelo SENAI Mercedes-Benz; já atuou na área de Facilities com foco em projetos de sustentabilidade para redução de impacto ambiental.